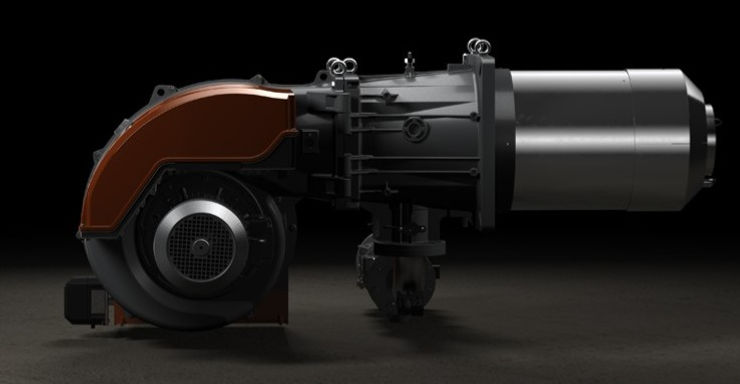

Queimadores industriais Baltur

Um filtro de gás deve ser instalado, próximo da válvula principal de bloqueio manual do equipamento, para proteger os demais componentes da linha de suprimento de gás de depósitos e erosão devido aos particulados.

É essencial que as tubulações estejam rigorosamente limpas antes da instalação dos componentes de qualquer sistema de combustão, bem como durante e após qualquer modificação ou serviço de manutenção. Os filtros de gás projetados de acordo com as normas DIN.3386 podem ser usados para todos os tipos de gás natural, GLP ou gases não corrosivos.

Esses filtros são amplamente utilizados para proteção de dispositivos de controle, reguladores de pressão, medidores e em sistemas que requerem alto grau de filtragem. Todas as tampas do filtro são preenchidas com conexões para ponto de teste tanto na entrada quanto na saída do filtro.

O filtro de gás trata-se de um acessório que, em conjunto com o correto dimensionamento da rede de gás, evitará que a oleína chegue até a válvula controladora de gás. Sua principal função é proteger os componentes do cavalete de gás, preservando também a regulagem ar/gás do sistema de combustão.

O que é oleína?

A oleína (óleo ou graxa) está presente no GLP, ocorre devido a quantidade crescente de insaturados dentro do GLP, possibilitará a quebra da cadeia de carbono, aglutinando em cadeias maiores, formando esta «oleína». Isto acontece basicamente pela diminuição da taxa de vaporização dos botijões ou recipientes de gás.

A NBR 12313, que regulamenta a Norma dos sistemas de combustão, determina que os filtros precisam ter a capacidade de filtragem na ordem de 20 micra.

Quando não utilizado o filtro na linha de gás, partículas maiores entram no sistema e ao passarem pelas válvulas, prejudicam a vedação colocando o sistema em risco de vazamentos. Por se tratar de gases combustíveis, um vazamento na instalação poderá ocasionar uma explosão.

Porém para um bom funcionamento do filtro, é necessário fazer sempre a substituição do elemento filtrante.

Para que tenha um bom resultado, é necessário saber os benefícios por trás desses equipamentos afim de escolher o melhor produto. Os filtros de gás fazem a diferença em todo o processo, uma vez que proporcionam segurança e qualidade dos equipamentos.

|

| Filtros para gás conexão rosca (1/2" até 2") |

|

| Filtro para gás flangeado ( a partir de 2.1/2") |

Válvula proporcionadora RAG Elektrogas

A válvula proporcionadora tipo RAG tem como objetivo manter uma relação ar-gás constante dos queimadores a gás na instalação sem ar pré-aquecido. Está equipado com um by-pass ajustável no local e pode ser usado como regulador de pressão zero.

As válvulas proporcionadoras RAG Elektrogas são feitos de liga de alumínio fundido, com uma gama para conexões de entrada/saída de 3/4” até 2”. E equipadas com uma mola ajustável e uma contra mola, para que a pressão de saída do gás seja igual à pressão de controle do ar, com uma relação de 1:1 e um deslocamento ajustável de +/-3mbar. O deslocamento é útil para definir o fluxo de gás em fogo baixo.

Pressão de entrada de gás até 500 mbar, pressão de controle de ar até 120 mbar.

As válvulas proporcionadora RAG Elektrogas foram projetados para uma faixa de regulagem de vazão igual a 10:1 e para gerar baixa queda de pressão.

Para dimensionar a válvula proporcional RAG Elektrogas , que melhor te atenda é necessário algumas informações importantes.

- Tipo de gás (gás natural, GLP,=)

- Pressão do gás de entrada

- Pressão de controle de ar

- Vazão de gás

As válvulas proporcionadora RAG Elektrogas são projetados e fabricados de acordo com a norma europeia EN 88-1.

Queimadores são equipamentos destinados

à geração de calor a partir da queima de

combustíveis, forma de energia chamada

“química”. Isso porque os combustíveis,

compostos principalmente por átomos de

carbono e hidrogênio, sofrem uma reação

de oxidação com oxigênio (combustão)

resultando em dióxido de carbono e vapor

d’água superaquecido, além de outras

reações secundárias. A liberação de calor

pela combustão é a diferença entre a energia

interna contida nos reagentes e nos produtos da

combustão, também conhecida como variação

da entalpia.

A primeira classificação refere-se ao

combustível. Existem queimadores que somente

podem usar um determinado combustível,

como por exemplo, gás natural (GN) ou óleo

combustível, os quais constituem a grande

maioria destes equipamentos. Excepcionalmente

encontram-se queimadores que operam com

combustíveis sólidos pulverizados ou ainda em

mistura com óleos combustíveis. E existem

também, em menor número, queimadores que

admitem dois ou mais combustíveis. Os mais

conhecidos são os queimadores chamados

duais, que admitem o uso de dois combustíveis,

os quais evidentemente são bem mais caros

devido à sua complexidade. Exemplos são os

queimadores GN-GLP e os queimadores gásóleo.

A segunda classificação diz respeito ao

comburente (oxigênio). Ele pode ser fornecido

a partir do ar ambiente por conter 20,9% de

oxigênio (base volumétrica), insuflado em

baixas pressões por ventiladores ou em médias

pressões por ar comprimido. Esses queimadores

projetados para a queima com ar podem ainda

suportar algum grau de enriquecimento com

oxigênio, geralmente elevando o teor para

25% de oxigênio ou pouco mais. Outro tipo de

queimador é aquele projetado para operar com

oxigênio puro ou elevados teores, acima de 90%,

geralmente aplicados a processos térmicos de

alta temperatura (acima de 800°C). Existem

ainda queimadores especiais, projetados para

operar desde ar ambiente até oxigênio puro,

denominados “oxy-air burners”, o que permite

tirar o melhor proveito em todas as etapas

dos processos térmicos. Por exemplo, usar a

oxi-combustão na etapa da fusão de um metal,

onde a demanda térmica é intensa possibilitando

aumento de produtividade, e a queima com ar

ambiente na etapa de refino e espera quando tal

demanda é baixa.

A classificação seguinte refere-se à mistura

do combustível com o comburente, exigindo

a subdivisão em combustíveis gasosos e em

combustíveis líquidos.

Os queimadores a gases combustíveis

podem ser do tipo pré-mistura, onde o

gás e o comburente já saem misturados no

bocal dos queimadores, ou mistura na face

quando a mistura ocorre a partir do bocal.

Os queimadores de mistura na face tornam

impossível o retrocesso de chama para o

interior dos queimadores, mas torna-se difícil

minimizar o excesso de ar de combustão. E

existem ainda os queimadores de combustão

estagiada, onde diferentes fluxos de comburente

possibilitam alimentar a chama ao longo de

seu comprimento, sendo um dos artifícios para

reduzir as emissões de NOx.

Já os queimadores de combustíveis líquidos

necessitam de dispositivos que venham

atomizar o combustível de forma a possibilitar

sua gaseificação e craqueamento no trajeto da

chama, proporcionando a necessária intimidade

com o comburente para a reação de

combustão. Os principais princípios

aplicados para atomização são: súbita

descompressão por jato de alta pressão,

atomização centrífuga (copo rotativo),

atomização por fluido auxiliar (ar ou

vapor) e emulsão ar-óleo. O objetivo

para uma boa atomização é gerar

10 milhões de gotículas para cada

centímetro cúbico de combustível,

associando uma intensa turbulência com

o comburente.

Outra classificação refere-se à

disposição dos conjuntos de partes (ou

blocos) do queimador:

• Queimadores tipo monobloco,

onde todos os principais componentes

como ventilador, cabeçote de queima

e sistemas de controle mecânico e

eletroeletrônico estão agrupados em

único bloco. Esses queimadores são

geralmente aplicados em processos de

baixa e média temperatura, de modo

que o calor liberado pela chama e pela

câmara de combustão não venha a

danificar ou reduzir a vida útil de seus

componentes.

• Queimadores tipo duobloco,

no qual o ventilador e os sistemas de

controle eletroeletrônico estão afastados

do cabeçote de queima, o que permite

sua instalação em processos de alta

temperatura, inclusive possibilitando

a utilização do ar de combustão

preaquecido.

• Queimadores tipo duto, onde o

cabeçote de queima está instalado no

interior de um duto com a finalidade

de gerar gases quentes. A alimentação

do ar de combustão pode ser feita pelo

próprio ar que circula no duto, quando

as condições possibilitem comburente

suficiente, ou por alimentação

independente com ventilador externo.

Tais condições do ar se referem à

velocidade e ao teor de oxigênio.

Esses queimadores são geralmente

modulados, permitindo diversas

configurações geométricas na seção do

duto. O sistema de controle de potência

e demais componentes ficam instalados

fora do duto.

• Queimadores infravermelhos são

do tipo pré-mistura gás-ar apresentando

uma chama com formato de superfície,

geralmente plana ou cilíndrica, que

aquece uma malha metálica ou cerâmica

tornando-se radiante/convectiva. É

muito aplicada quando necessário o

aquecimento de superfícies por radiação.

E, finalmente, a classificação

dos queimadores pelos seus estágios

operacionais, podendo ser:

• Queimadores de estágio único,

onde opera com potência fixa, do tipo

“on-off” ou liga-desliga, geralmente

unidades de baixa potência raramente

superando 600 kW.

• Queimadores de duplo estágio,

operando em chama alta ou chama

baixa, considerados como potências

nominais da ordem de 800 a 2.000

kW. A seleção das potências ideais

seria aquela onde a demanda térmica

do processo variasse entre essas duas

chamas, evitando o desligamento do

queimador.

• Queimadores modulantes,

aqueles onde a alta potência varia

continuamente entre os valores mínimos

e máximos. As eficiências de combustão

mais elevadas, para cada caso, exigem a

modulação proporcional entre as vazões

de combustível e de comburente em

cada posição de potência, o que nem

sempre se verifica na prática.

(fonte: Industrial Heating)

Baltur queimadores industriais

Maxima Eficiencia e tecnologia

Representamos a marca Baltur no Brasil, um dos melhores fabricantes de queimadores industriais, tecnologia Italiana. Os queimadores industriais da Baltur são desenvolvido para processar a diversos tipos de queima de combustíveis como gás natural, propano, butano, óleos, propanos, entre outros, em Os queimadores industriais a gás GN e GLP e queimadores industriais á óleo diesel, são utilizados com alta eficiência em diversas aplicações: Caldeiras , Aquecedores de fluido térmico, Roto Moldagem, Fornos de tratamento térmico, Fornos Rotativos, Estufas, Máquinas de embalagens, Secadores de grão, fornos de panificação, Fornos Câmara, Usinas de Asfalto, Fornos incineradores, Fornos de recozimento, Pós queima de gases inerte, Tanques de tratamento químico, Fornos WBT.

Nosso diferencial, dimensionamos o queimador industrial para Caldeiras , Aquecedores de fluido térmico, Roto Moldagem, Fornos de tratamento térmico, Fornos Rotativos, Estufas, Máquinas de embalagens, Secadores de grão, fornos de panificação, Fornos Câmara, Usinas de Asfalto, Fornos incineradores, Fornos de recozimento, Pós queima de gases inerte, Tanques de tratamento químico, Fornos WBT adequado para a sua necessidade.

Características técnicas:

Funcionamento com 1 ou 2 estágios de chama.

Mistura ar/gás na cabeça de combustão.

Possibilidade de obter valores de combustão.

Cabeça de combustão com sistema de recirculação dos gases, que permite a realização de baixas emissões,com especial referência para os óxidos de azoto (NOx) de acordo com EN676-padrão).

Fácil manutenção.

Regulagem de ar manual.

Fácil instalação: sistema de conector com 7 pólos para ligação elétrica e flange de fixação com guarnição especial.

Características Construtivas:

Ventoinha em alumínio, ventilador centrifugo para alto desempenho.

Cabeça de combustão com regulagem, composta de bocal de inox e misturador de aço.

Motor elétrico monofásico para acionamento de ar.

Pressostato de ar para segurança e controle de presença de ar.

Rampa de gas composta de 1 válvula solenoide com regulagem de vazão (1 estágio de chama), 1 válvula solenoide de segurança e pressostato de mínima.

Rampa de gas composta de 2 válvulas solenoides com regulagem de vazão (2 estágios de chama), 1 válvula solenoide de segurança e pressostato de mínima.

Programador de chama inteligente com funcionamento automático de comando e controle, seguindo a norma europeia EN298 e norma brasileira ABNT 12313.

Controle de presença de chama com eletrodo de ionização e fotocélula UV (em alguns casos).

Grau de proteção elétrica IP40.

As caldeiras a vapor são equipamentos utilizados em diversos setores industriais, como o petroquímico, farmacêutico, alimentício, entre ou...